Основы химической подготовки поверхности

Получение качественного порошкового покрытия возможно при условии, что проведена качественная подготовка поверхности.

Частицы порошковой краски, напыленные на деталь, удерживаются на ней за счет электростатических сил. При нагревании порошковой краски происходит её расплавление и образование геля, что приводит к смачиванию поверхности. Примеси и загрязнения, которые присутствуют на её поверхности мешают ее смачиванию и как следствие – к плохой адгезии краски к поверхности и ухудшению внешнего вида покрытия.

Загрязнения бывают органического и неорганического происхождения. Для удаления жирных масляных загрязнений используют щелочные вещества и/или органические растворители. Для удаления окислов используют кислотные растворы с нагревом.

При химической подготовке поверхности следует учитывать не только тип загрязнения, но и тип поверхности (сталь, цинк, алюминий и пр.).

1. Обезжиривание поверхности

Обезжиривание используют для удаления органических загрязнений при помощи различных растворителей.

2. Фосфатирование поверхности

Для улучшения адгезии порошковой краски и защиты от подпленочной коррозии используют фосфатные покрытия. Фосфатные покрытия наносят как на изделия из стали так и цветных металлов.

В зависимости от требований к покрытию, фосфатирование проводят различными методами. При малых объемах производства, фосфатирование производят вручную с помощью шланга, который присоединен к насосу. При больших объёмах производства используют метод окунания в ваннах или обработку в струйных установках, в которых растворы подогревают и перемешивают.

Наиболее распростаненная схема подготовки поверхности выглядит следующим образом:

1 – одновременное обезжиривание и фосфатирование комбинированным раствором,

2 – промывка технической водой,

3 – промывка деминирализованной водой.

3. Пассивация

Для улучшения корозионной стойкости, используют подготовку поверхности с финишной пассивацией.

Схема подготовки поверхности с пассивацией

1 – одновременное обезжиривание и фосфатирование комбинированным раствором,

2 – промывка водой,

3 – обработка пассивирующим раствором,

4 – промывка водой.

4. Хроматирование поверхности

Хроматирование поверхности подвергают алюминий и его сплавы.

Схема подготовки поверхности с хроматированием

1 – Обезжиривание

2 – Промывка

3 – Хроматная обработка

4 – Промывка тех.водой

5 – Промывка деминирализованной водой.

При выборе оборудования необходимо учитывать следующее:

— габариты и материал из которого изготовлена деталь;

— производительность участка;

— наличие сточных комунникаций;

— требования к стойкости в солевом тумане.

С учетом этих факторов существует несколько типов оборудования подготовки поверхности:

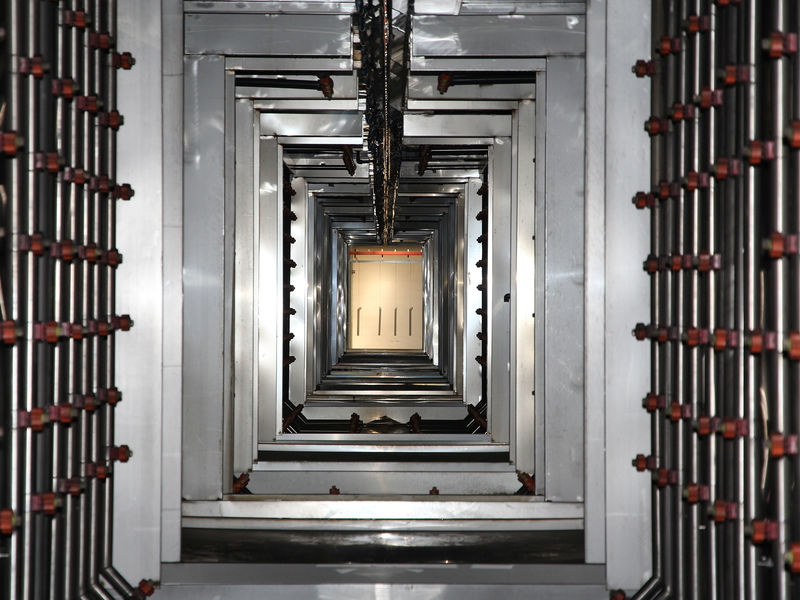

— установки распыления хим.препаратов (ручные, автоматические и полуавтоматические);

— ванны для окунания изделий.

Детальнее о подготовке поверхности